Goulot d'étranglement de la capacité des portes et fenêtres en aluminium ?

→Smart Line fonctionne 24h/24 et 7j/7

1. Pourquoi la production de portes et fenêtres en aluminium est confrontée à des goulots d'étranglement de capacité

1.1 Technologie obsolète vs. demande croissante

- Croissance annuelle de 6,2 %

dans la construction (2023) stimule la demande de fenêtres en aluminium, mais

60% des usines

utilisent encore des lignes semi-automatisées des années 2000.

- Machines héritées

(par exemple, les outils de coupe des années 1990) fonctionnent à

25 % de la vitesse

de lignes modernes compatibles IoT, avec

15 % de temps d'arrêt

en raison de pannes.

1.2 Les flux de travail manuels drainent les bénéfices

- erreurs humaines

coût

8 à 12 % du chiffre d'affaires

(Deloitte) :

- Défauts de soudure manuelle →

12% de taux de rejet

(contre 2% avec des robots).

- Écarts de mesure de ±1,5 mm →

15 à 20 % de déchets de matériaux.

- Crise du travail :

23 % des usines manquent de travailleurs qualifiés pour les tâches de précision.

1.3 Chaînes d'approvisionnement fragiles

-

Les fluctuations du prix de l'aluminium

(+42% en glissement annuel) et

Retards de 8 à 12 semaines

pour les pièces clés (par exemple, les ruptures de pont thermique), geler la production.

- 70 % des fournisseurs asiatiques

dépendent d’une ou deux fonderies ; les coupures d’énergie ou les audits déclenchent des pénuries.

2. Principaux avantages des lignes intelligentes 24h/24 et 7j/7 pour la fabrication de l'aluminium

2.1 Augmentation de la productivité de 300 % : données de cas des leaders du secteur

Les lignes automatisées avec planification pilotée par l'IA réduisent les temps d'inactivité et maximisent la production :

- Fabricant allemand AluTech

réalisé

4 200 unités/jour

contre 1 400 avec les systèmes existants, réduisant ainsi les coûts unitaires de

38%

.

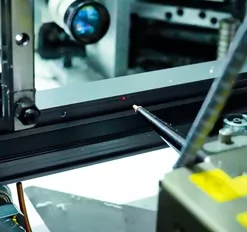

- Découpe CNC robotisée

réduit le temps de cycle de 90 s à 22 s par cadre de fenêtre (données ABB Robotics).

2.2 Réduire le gaspillage d'énergie grâce à la maintenance prédictive

Les capteurs IoT optimisent la consommation d’énergie et préviennent le gaspillage :

- Imagerie thermique

détecte les surcharges du moteur en temps réel, réduisant ainsi la consommation d'électricité de

18%

(Étude de cas Siemens).

- Maintenance prédictive alimentée par l'IA

réduit les réparations imprévues de

60%

, permettant à un fabricant américain de taille moyenne d'économiser 120 000 $ par an.

2.3 Zéro temps d'arrêt : atteindre 99,9 % de disponibilité opérationnelle

La redondance intégrée et l'autodiagnostic garantissent une production ininterrompue :

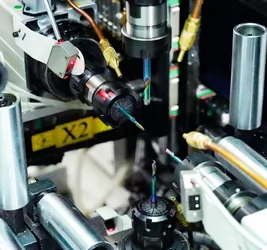

- Robots à changement automatique d'outils

éliminer les changements manuels, en maintenant des intervalles de transition

- Surveillance basée sur le cloud

résout 95 % des pannes à distance, réduisant ainsi les temps d'arrêt à

(Rapport de Rockwell Automation).

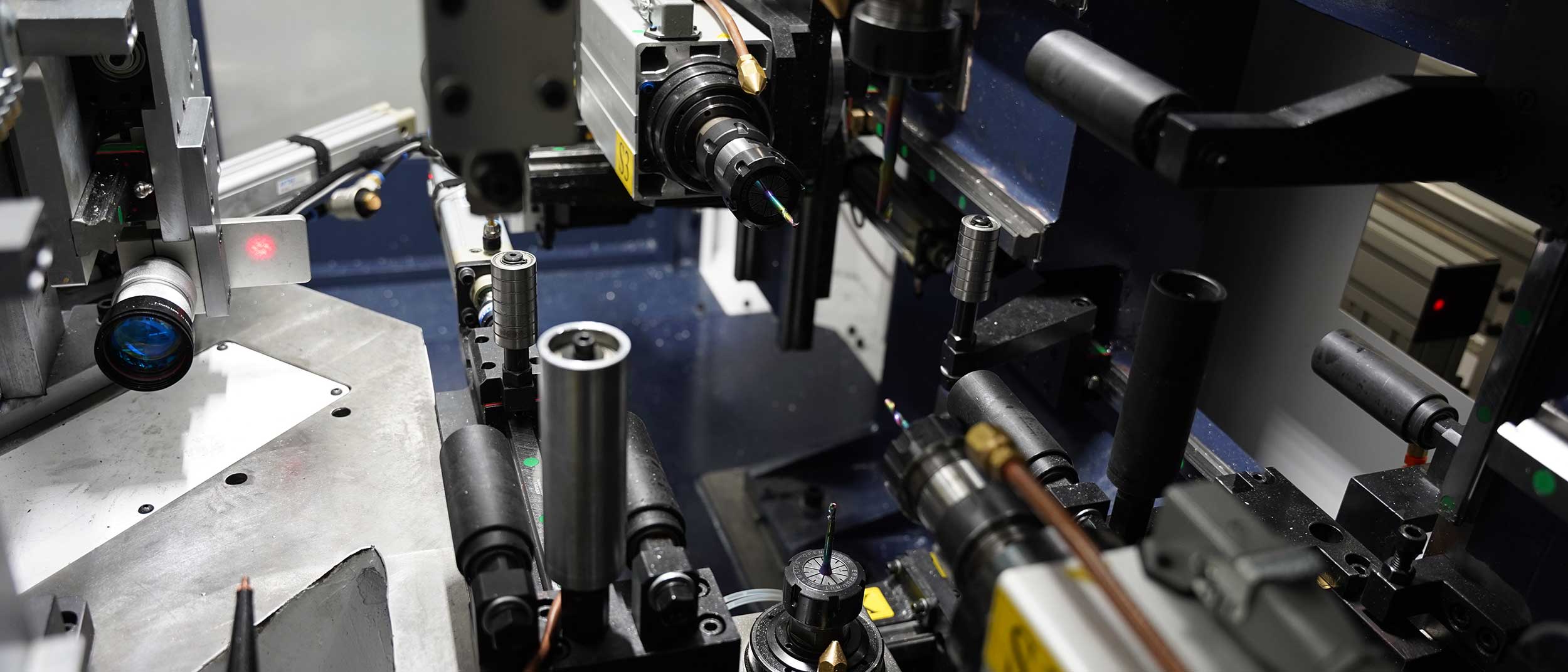

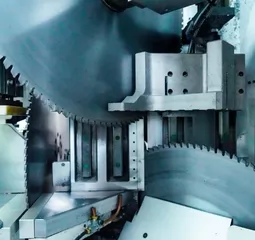

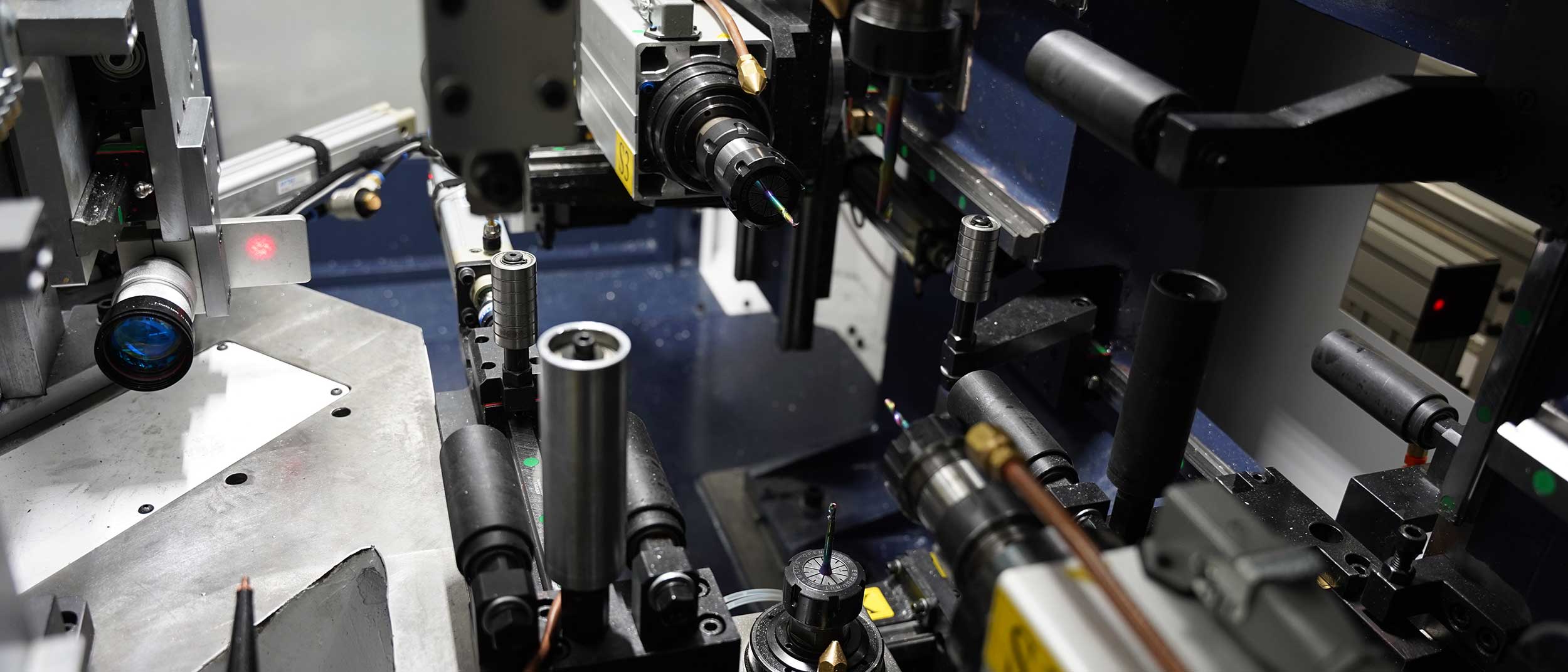

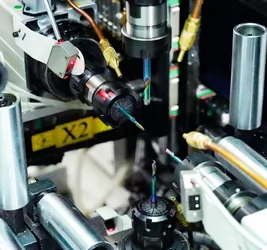

Quatre broches électriques

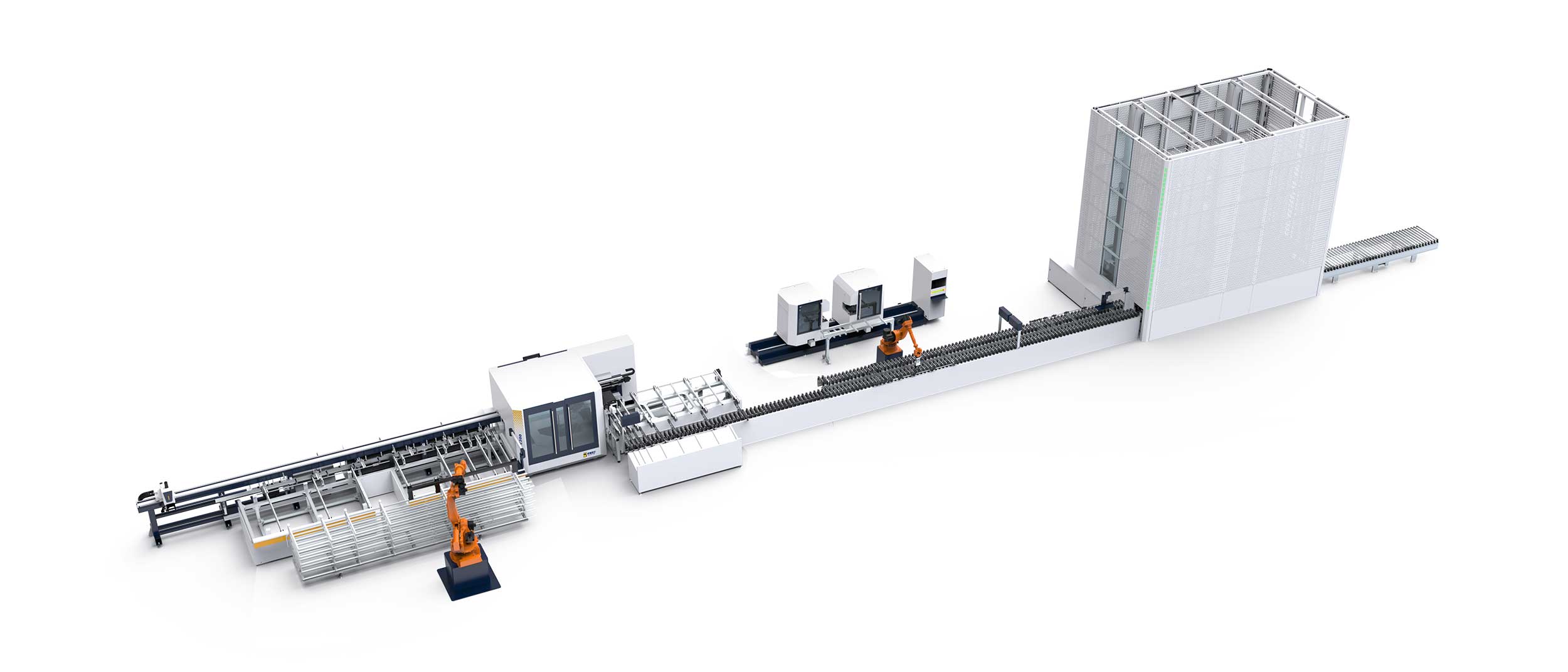

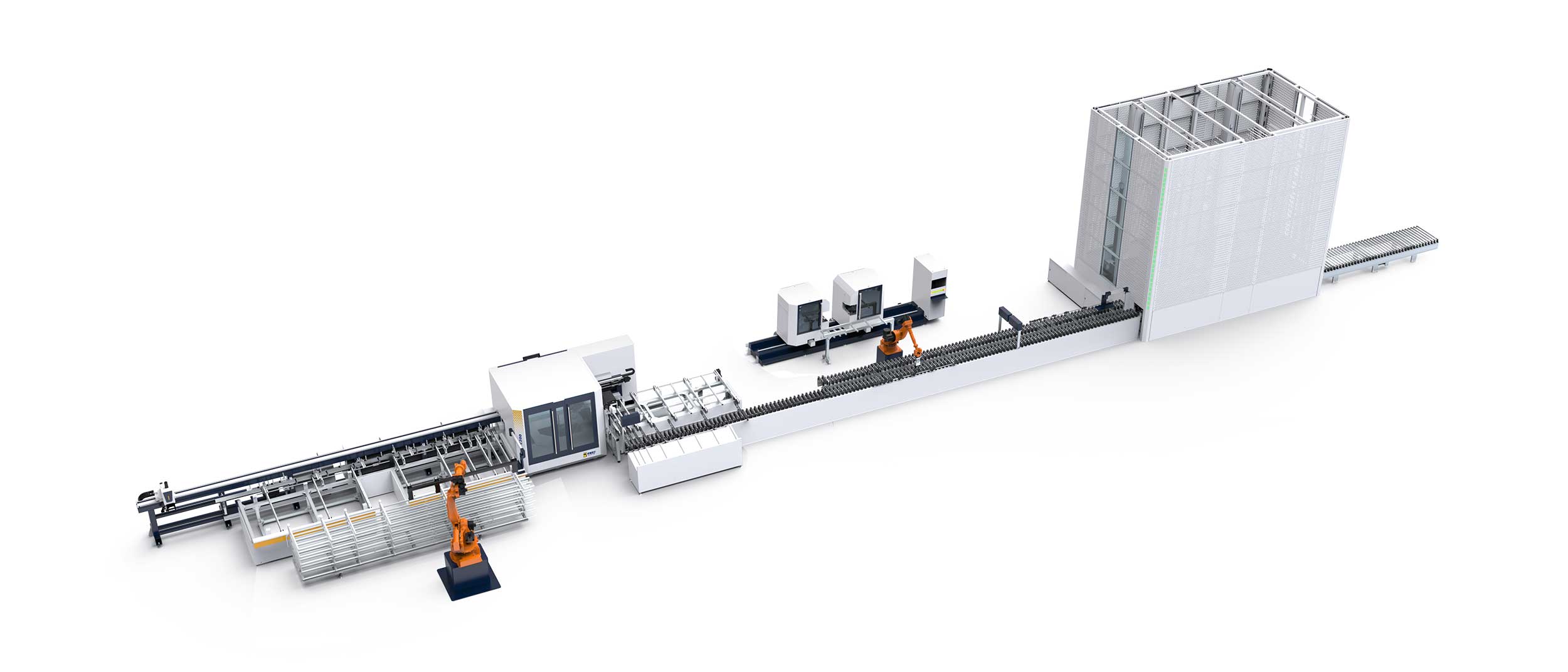

3. Comment la ligne de production intelligente de LEADCNC peut fonctionner 24h/24 et 7j/7

La ligne de production intelligente de LEADCNC assure un fonctionnement efficace et stable 24h/24 grâce à une automatisation poussée, une technologie intelligente et l'intégration des systèmes. Voici une description détaillée de ses principaux composants et de ses capacités d'intégration :

3.1 Importation de données

Importation de données de production

- Docking logiciel, connecté au logiciel ERP ;

- Peut être importé via un réseau/disque USB selon le format de commande du matériel ;

- Peut être saisi directement manuellement

3.2 Haute automatisation

- Identification intelligente des données de profil (hauteur, épaisseur de paroi)

- Réglage intelligent des paramètres de traitement (vitesse d'avance, position d'avance)

- Économisez au moins 3 travailleurs qualifiés, ce qui permet d'économiser environ 240 000 $ sur les coûts de main-d'œuvre chaque année

3.3 Statistiques sur la capacité de production

- Statistiques de production terminées

- Statistiques sur l'état de l'équipement et le temps de fonctionnement

- La date de livraison peut être contrôlée en temps réel

Conçue pour effectuer des opérations de perçage, de fraisage, de sciage et de fraisage en bout pour les profilés en aluminium, la série S100 rationalise la production, augmente la capacité et minimise les coûts de main-d'œuvre grâce à une automatisation complète.

960 pièces/8 heures/1 travailleur

La série S200 garantit une organisation précise des flux de matériaux, un contrôle qualité rigoureux et des coûts de main-d'œuvre et de gestion réduits. Chaque profilé est étiqueté avec une étiquette contenant les spécifications et un code QR pour la traçabilité.

1200 pièces/8 heures/1 travailleur

4. LEADCNC résout 10 problèmes de production

Livraison raccourcie

Cycle de production réduit de 25-45 jours à 7-12 jours, efficacité augmentée de 300 %

Main-d'œuvre simplifiée

Les travailleurs ordinaires peuvent commencer après 2 heures de formation, ce qui réduit les barrières du travail

Mise à niveau de la qualité

Le système intelligent permet un fonctionnement sans erreur, avec un taux de rendement de 99,9 %

Augmentation de l'efficacité

La production quotidienne est passée de 5 à 6

㎡à 8-10

㎡, croissance de l'efficacité de 60 %

Efficacité spatiale

Augmentation de la production par cinq pour le même espace, la production mensuelle atteignant 15 000

㎡

Coûts de main-d'œuvre élevés

Le coût de la main-d'œuvre par mètre carré est passé de 58 à 98 yuans à environ 25 à 35 yuans

Image d'usine

La production à la chaîne de montage intelligente élimine le chaos des processus internes et la qualité du produit.

Développement d'entreprise

La construction d'usines intelligentes est facile à reproduire et à gérer, ce qui améliore la compétitivité

Coûts d'exploitation

Coûts de fabrication réduits de 8 à 10 % par rapport aux usines traditionnelles

Défis d'investissement

La construction d’usines intelligentes est un outil puissant pour attirer avec succès les investissements

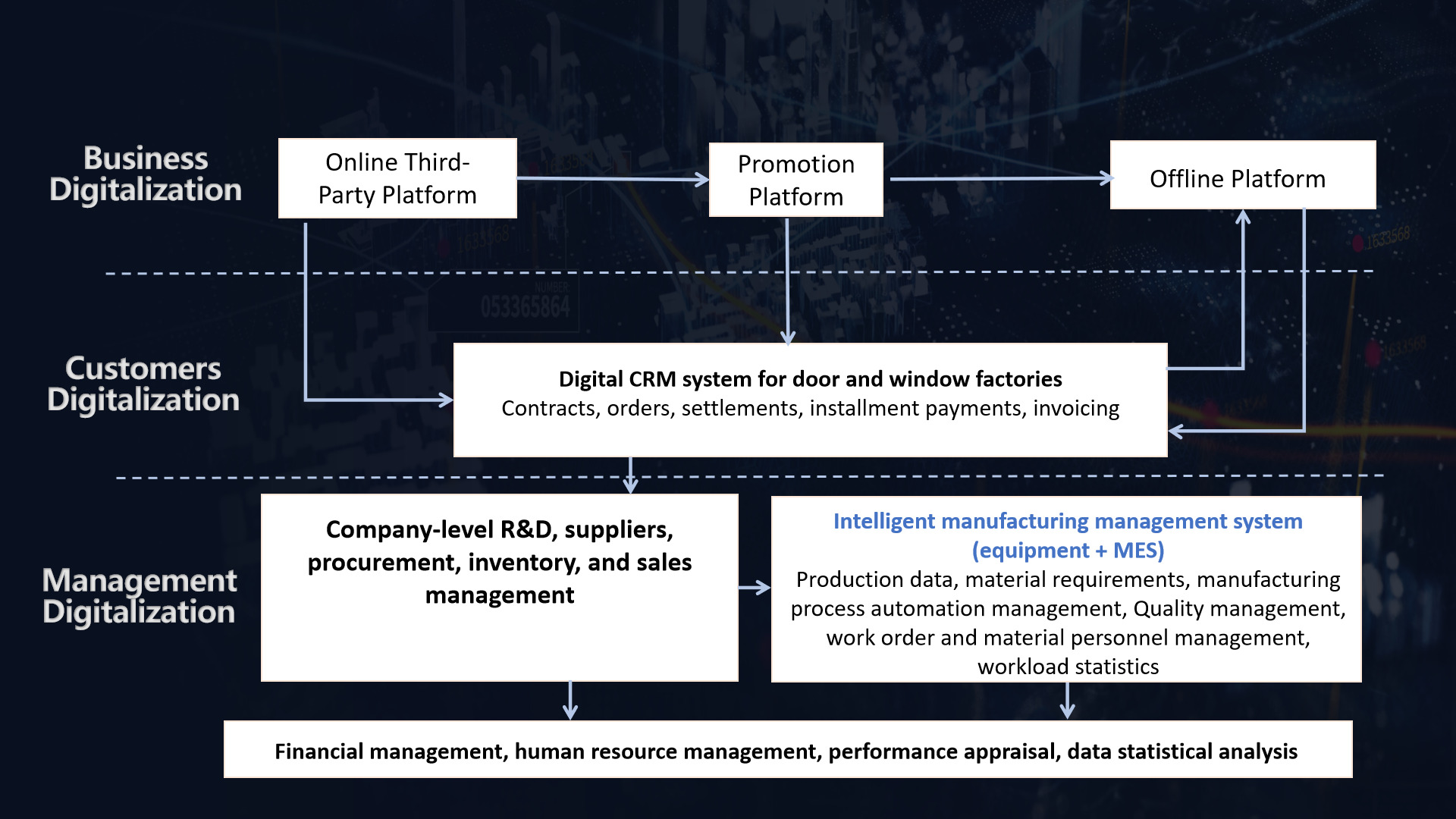

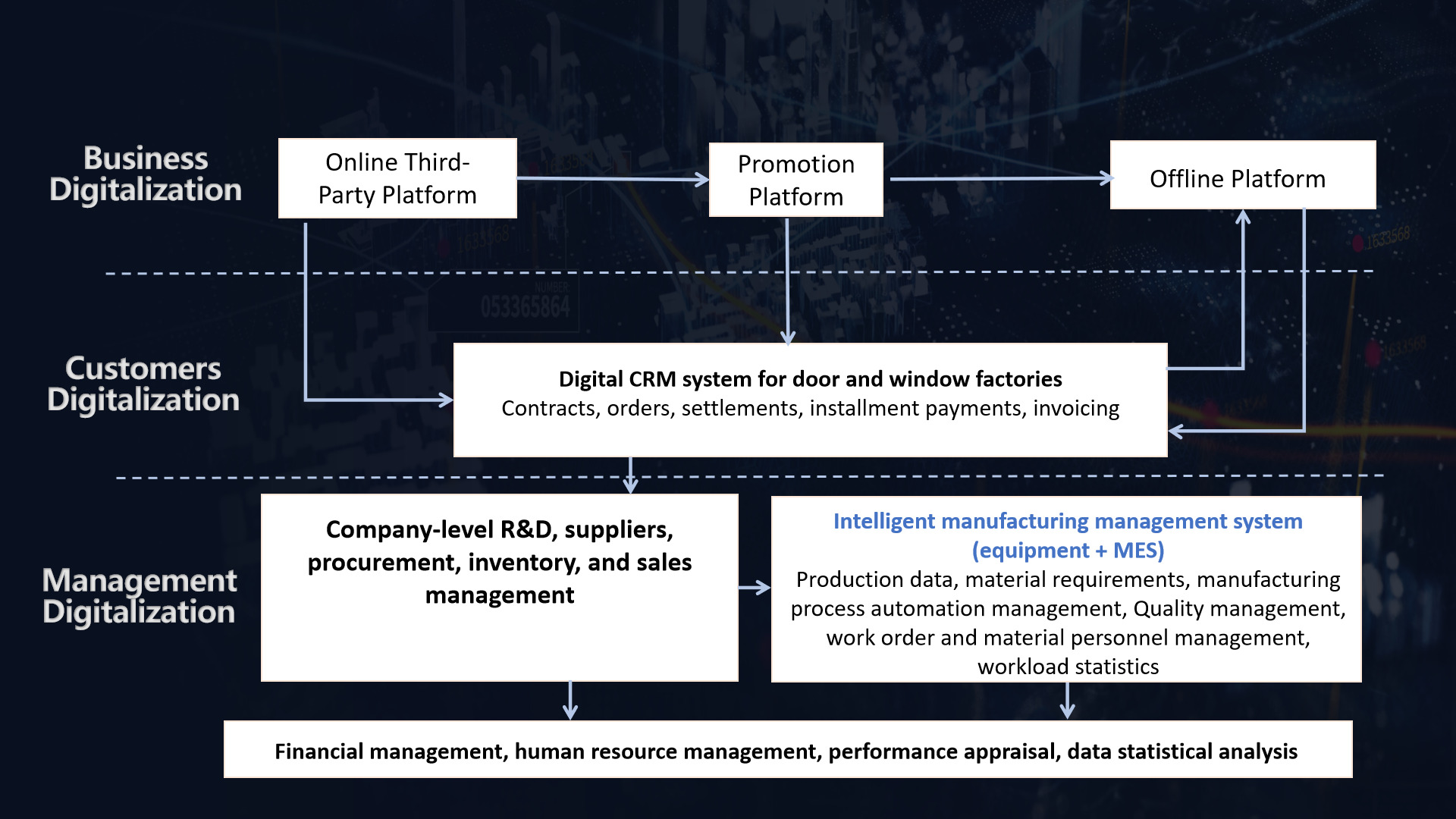

5. Modèle de transformation numérique pour les entreprises de portes et fenêtres

6. Réussite concrète : étude de cas d'un fabricant de premier plan

En tant que l'un des huit centres de fabrication régionaux établis par Xuge en Chine, Shanghai SMICK dispose d'une usine intelligente de 4 000 mètres carrés, équipée d'une ligne de production intelligente de portes et fenêtres CNC Reid industrielles 4.0, offrant une production et un service plus efficaces pour les produits de portes et fenêtres Xuge.

Les portes et fenêtres Huangpai ont été rachetées pendant 4 années consécutives par Reid CNC sur des dizaines de millions de lignes de production intelligentes, offrant ainsi la garantie d'une livraison de qualité efficace.

Le 26 septembre, 4 lignes de production intelligentes de portes et fenêtres Reid CNC série S ont été livrées avec succès à l'usine SAYYAS de Harbin, marquant à nouveau le début de la coopération entre les deux parties.