_1745308399_WNo_1600d900.webp)

Un tour est une machine-outil essentielle en usinage. Il est conçu pour façonner des matériaux comme le métal, le bois ou le plastique en faisant tourner une pièce contre un outil de coupe fixe. La pièce est fixée sur une broche qui tourne à vitesse contrôlée, permettant à l'outil de coupe d'enlever de la matière avec précision pour créer des formes cylindriques, coniques ou autres formes symétriques. Les tours sont très polyvalents et permettent des opérations telles que le tournage, le surfaçage, le perçage, l'alésage, le filetage et le moletage. Cette flexibilité les rend indispensables dans des secteurs tels que l'automobile, l'aéronautique, la fabrication de meubles et de bijoux, ainsi que dans les ateliers de bricolage pour la fabrication de pièces sur mesure de haute précision.

L'histoire du tour remonte à l'Égypte antique, vers 1300 avant J.-C., où les tours à archet étaient utilisés pour le tournage du bois rudimentaire, actionnés à la main ou au pied. Au Moyen Âge, les tours à perche équipés de mécanismes à pédales améliorèrent l'efficacité et le contrôle, permettant des travaux plus complexes. La révolution industrielle du XVIIIe siècle marqua un tournant, avec l'apparition des tours à vapeur et à eau, qui favorisèrent la production de masse. Au XXe siècle, les moteurs électriques améliorèrent la fiabilité, et le développement des tours à commande numérique par ordinateur (CNC) révolutionna l'industrie en automatisant des tâches complexes. Aujourd'hui, les tours modernes allient ingénierie de précision et commande numérique, produisant des composants complexes pour des applications avancées.

Les tours sont classés en fonction de leur conception et de leur application, chacun étant adapté à des tâches spécifiques. Tours à moteur , le type le plus courant, sont polyvalents et largement utilisés dans les petits et moyens ateliers pour l'usinage à usage général, offrant un contrôle manuel sur une gamme d'opérations. Tours à tourelle disposent d'une tourelle à outils rotative qui contient plusieurs outils de coupe, permettant des changements d'outils rapides pour une production à grand volume. Tours CNC , contrôlés par des programmes informatiques, offrent une précision et une automatisation inégalées, idéales pour les géométries complexes dans des industries telles que l'aérospatiale et la fabrication de dispositifs médicaux. Tours d'établi , plus petits et plus compacts, sont conçus pour le travail de précision sur de petites pièces, ce qui les rend populaires auprès des amateurs et dans les établissements d'enseignement. Le choix du tour adapté dépend de facteurs tels que l'échelle du projet, le matériau et la précision requise.

La poupée fixe, située à l'extrémité gauche de la machine, est le moteur du tour et constitue le principal mécanisme d'entraînement. Elle abrite la broche, entraînée par un moteur via des courroies ou des engrenages, et fait tourner la pièce à vitesse variable. La poupée fixe est équipée de roulements pour assurer une rotation fluide de la broche et comprend souvent un système d'engrenages pour le réglage de la vitesse. Elle supporte également le mandrin ou les autres dispositifs de serrage de la pièce. Un bon entretien de la poupée fixe est essentiel à la précision, car tout désalignement ou usure peut affecter la précision de la pièce usinée.

La contre-pointe, située à l'extrémité droite du tour, soutient l'extrémité opposée de la pièce, notamment pour les pièces longues ou fines. Montée sur le banc, elle coulisse le long de celui-ci pour s'adapter à différentes longueurs de pièce et se verrouille solidement en place pendant le travail. La contre-pointe est équipée d'un fourreau extensible et rétractable qui accueille généralement des outils tels que des forets ou une pointe (directe ou fixe) pour stabiliser la pièce. Un alignement correct de la contre-pointe avec la poupée fixe est essentiel pour éviter les déformations ou les imprécisions d'usinage.

Le banc est la base rigide du tour, généralement en fonte pour résister aux charges lourdes et aux vibrations. Il offre une surface plane et usinée avec précision sur laquelle sont montés la poupée, la contre-pointe et le chariot. Les voies du banc —pistes ou rails polis —Assure un mouvement précis du chariot et de la contre-pointe. Sa construction robuste minimise la déflexion sous charge, préservant ainsi l'alignement et la précision pendant l'usinage. Un nettoyage et une lubrification réguliers du banc sont essentiels pour prévenir l'usure et garantir un fonctionnement fluide.

Le chariot est un ensemble mobile qui se déplace le long du banc, rapprochant ou éloignant l'outil de coupe de la pièce. Il se compose de plusieurs éléments, dont le chariot, qui se déplace sur le banc, et le tablier, qui contient les engrenages et les commandes de déplacement. Le chariot transversal, monté sur le chariot, permet à l'outil de se déplacer perpendiculairement à la pièce, tandis que le support composé assure les réglages angulaires pour des coupes précises. Le mouvement fluide et contrôlé du chariot est essentiel pour obtenir des dimensions et des finitions de surface précises.

Le mandrin et le porte-outil sont essentiels pour fixer la pièce et l'outil de coupe. Monté sur la broche de la poupée fixe, le mandrin serre la pièce et est généralement de type trois mors (autocentrant) ou quatre mors (indépendants), choisis en fonction de la forme de la pièce et des exigences de précision. Le porte-outil, monté sur le support composé du chariot, maintient l'outil de coupe en toute sécurité et permet des changements d'outil ou des ajustements d'angle rapides. Un réglage correct du mandrin et du porte-outil garantit stabilité, sécurité et précision lors des opérations d'usinage.

Le port d'un équipement de protection individuelle (EPI) approprié est essentiel lors de l'utilisation d'un tour afin de minimiser les risques de blessures. Les opérateurs doivent au minimum porter des lunettes de sécurité ou un écran facial pour se protéger des projections de copeaux et de débris, qui peuvent être projetés à grande vitesse pendant l'usinage. Une protection auditive, comme des bouchons d'oreilles ou un casque antibruit, est recommandée en cas d'exposition prolongée au bruit du tour. Des vêtements ajustés et des bottes de travail robustes et antidérapantes empêchent tout happement dans les pièces en rotation, tandis que le port de gants est à éviter à proximité des composants mobiles pour réduire le risque de se faire pincer. Les cheveux longs doivent être attachés et les bijoux retirés pour garantir la sécurité de l'opérateur.

La préparation de la zone de travail du tour est essentielle pour garantir un environnement d'usinage sûr et efficace. La zone doit être bien éclairée, propre et dégagée de tout encombrement (outils, matériaux ou lubrifiants renversés, par exemple) afin d'éviter tout risque de trébuchement ou de glissade. Assurez-vous que le tour est placé sur une surface stable et plane pour éviter les vibrations ou le basculement pendant le fonctionnement. Tenez les matériaux inflammables à l'écart du tour, car les fluides de coupe et les copeaux métalliques peuvent présenter un risque d'incendie. De plus, maintenez un accès dégagé aux commandes du tour et au mécanisme d'arrêt d'urgence, et utilisez des barrières ou des panneaux pour restreindre l'accès non autorisé, en particulier dans les ateliers partagés.

Le mécanisme d'arrêt d'urgence est un dispositif de sécurité essentiel sur un tour. Il est conçu pour arrêter immédiatement toutes les opérations de la machine en cas de danger. Il s'agit généralement d'un gros bouton ou interrupteur rouge, facilement accessible, situé sur le panneau de commande du tour ou à proximité du poste de l'opérateur. Avant toute opération, familiarisez-vous avec l'emplacement et le fonctionnement de l'arrêt d'urgence et testez-le pour vous assurer de son bon fonctionnement. En cas d'urgence, comme un blocage d'outil, le déplacement d'une pièce ou une erreur de l'opérateur, appuyer sur l'arrêt d'urgence coupera l'alimentation du moteur et arrêtera la broche, évitant ainsi tout risque de blessure ou de dommage. Un entretien régulier de ce mécanisme est essentiel pour garantir sa fiabilité.

Avant d'utiliser un tour, une inspection minutieuse de la machine est essentielle pour garantir un fonctionnement sûr et précis. Commencez par vérifier l'absence de signes visibles d'usure, de dommages ou de desserrage de composants, tels que des boulons, des courroies ou des engrenages, en particulier au niveau de la poupée fixe, du chariot et de la contre-pointe. Vérifiez que les glissières du banc sont propres et exemptes de débris, car les copeaux et la saleté peuvent affecter le mouvement et la précision. Assurez-vous que tous les points de lubrification sont correctement huilés conformément aux spécifications du fabricant afin de réduire les frottements et l'usure. Testez les commandes de la broche et du chariot pour garantir leur bon fonctionnement, et vérifiez le mécanisme d'arrêt d'urgence pour vous assurer de son bon fonctionnement. La résolution de tout problème lors de l'inspection prévient les accidents et garantit des résultats d'usinage optimaux.

Un montage correct de la pièce est essentiel pour un fonctionnement sûr et précis du tour. Selon la forme et la taille de la pièce, choisissez un dispositif de serrage adapté, comme un mandrin à trois mors pour les pièces cylindriques ou un mandrin à quatre mors pour les formes irrégulières nécessitant un centrage précis. Fixez fermement la pièce dans le mandrin, en veillant à ce qu'elle soit bien calée afin d'éviter les vibrations ou les oscillations pendant la rotation. Pour les pièces plus longues, utilisez une pointe dans la contre-pointe pour un soutien supplémentaire. Vérifiez toujours que les mors du mandrin sont bien serrés et que la pièce est équilibrée afin d'éviter tout desserrage à grande vitesse, ce qui pourrait endommager le tour ou provoquer des blessures.

L'alignement de la contre-pointe avec la poupée est essentiel pour un usinage précis, notamment pour des opérations telles que le tournage de pièces longues ou le perçage. Commencez par inspecter visuellement la position de la contre-pointe sur le banc afin de vous assurer qu'elle n'est pas inclinée. Utilisez un comparateur à cadran pour vérifier l'alignement en le montant sur le chariot et en mesurant le creux de la contre-pointe ou une barre d'essai maintenue entre les pointes. Ajustez la contre-pointe latéralement ou verticalement selon les besoins, à l'aide des vis de réglage, jusqu'à ce que l'indicateur indique un écart minimal. Pour un travail précis, revérifiez l'alignement après avoir repositionné la contre-pointe pour différentes longueurs de pièce. Un alignement correct de la contre-pointe empêche le rétrécissement et garantit des dimensions uniformes sur toute la pièce.

Le choix de l'outil de coupe approprié est crucial pour obtenir le résultat d'usinage souhaité et préserver sa durée de vie. Tenez compte du matériau de la pièce. —Les outils en acier rapide (HSS) conviennent aux matériaux tendres comme l'aluminium, tandis que les outils en carbure sont plus adaptés aux métaux plus durs comme l'acier. Choisissez une forme d'outil en fonction de l'opération à effectuer, par exemple un outil à bout rond pour le tournage d'ébauche ou un outil pointu pour le filetage. Assurez-vous que le tranchant de l'outil est tranchant et intact, car des outils émoussés peuvent entraîner des défauts de surface et un échauffement excessif. Fixez l'outil solidement sur le porte-outil, en l'alignant à la bonne hauteur (généralement au niveau de l'axe de la broche) pour optimiser l'efficacité de coupe et minimiser les vibrations.

Le surfaçage est une opération de tournage permettant de créer une surface lisse et plane à l'extrémité d'une pièce, en veillant à ce qu'elle soit perpendiculaire à l'axe de la broche. La pièce est montée dans un mandrin et un outil de coupe, généralement un outil de surfaçage à arête plate, est positionné sur le porte-outil. L'outil est avancé perpendiculairement à l'extrémité de la pièce en rotation, enlevant de la matière par fines couches jusqu'à l'obtention de l'état de surface souhaité. Le surfaçage est souvent la première étape de l'usinage, fournissant une surface de référence pour les opérations ultérieures comme le tournage ou le perçage, et nécessite un alignement précis de l'outil pour éviter les coupes irrégulières.

Le tournage est l'opération de tournage la plus courante. Il consiste à réduire le diamètre d'une pièce cylindrique à une dimension spécifique, créant ainsi une surface lisse et uniforme. La pièce tourne dans le mandrin, tandis qu'un outil de coupe monopoint, monté sur le chariot, se déplace parallèlement à l'axe de la pièce, enlevant de la matière selon une coupe en spirale continue. Les opérateurs peuvent régler la profondeur de coupe et l'avance pour contrôler l'enlèvement de matière et l'état de surface. Le tournage permet de produire des formes droites ou coniques et est essentiel à la fabrication de composants tels que des arbres, des axes ou des bagues, nécessitant une vitesse et un choix d'outil précis pour des résultats optimaux.

L'alésage est une opération qui consiste à agrandir ou à affiner un trou existant dans une pièce, améliorant ainsi sa précision, sa rectitude ou son état de surface. Un outil d'alésage, généralement une fraise monopointe montée sur une barre d'alésage, est inséré dans un trou pré-percé ou coulé, et la pièce tourne tandis que l'outil avance axialement. Ce procédé est idéal pour créer des diamètres internes précis, tels que ceux nécessaires aux roulements ou aux bagues. L'alésage nécessite un réglage minutieux afin de minimiser la déflexion et les vibrations de l'outil, et les opérateurs doivent sélectionner des vitesses et des avances appropriées pour éviter les vibrations et garantir la précision dimensionnelle.

Le perçage sur tour consiste à percer un trou cylindrique dans une pièce à l'aide d'un foret hélicoïdal maintenu dans la contre-pointe ou dans un mandrin. La pièce tourne dans le mandrin de la poupée fixe, tandis que le foret y est introduit, manuellement ou via le fourreau de la contre-pointe. Cette opération permet de percer des trous pour des boulons, des goujons ou de servir de point de départ pour le perçage. Un alignement correct du foret avec le centre de la pièce est essentiel pour éviter les trous décentrés. Les opérateurs doivent utiliser un liquide de coupe et des vitesses adaptés pour éviter la surchauffe et garantir des trous nets et précis.

Le moletage est une opération de tournage qui crée un motif texturé et hachuré sur la surface d'une pièce afin d'améliorer la préhension, souvent observé sur les poignées ou les boutons d'outils. Un outil de moletage, équipé de rouleaux trempés portant le motif souhaité, est pressé contre la pièce en rotation, déplaçant la matière pour former la texture. L'outil avance lentement pour assurer un motif régulier, et l'opération nécessite un contrôle précis de la pression pour éviter d'endommager la pièce ou l'outil. Le moletage est généralement réalisé à basse vitesse de broche, et les opérateurs doivent s'assurer que la pièce est solidement fixée pour résister à la force appliquée.

Le tronçonnage, également appelé tronçonnage, consiste à séparer une pièce finie de la matière première à l'aide d'un outil de tronçonnage étroit. L'outil est introduit perpendiculairement dans la pièce en rotation à une vitesse constante, gravant une rainure jusqu'à ce que la pièce soit complètement sectionnée. Le tronçonnage est souvent l'opération finale de l'usinage d'une pièce et nécessite un réglage précis pour éviter les vibrations de l'outil ou la déformation de la pièce. Les opérateurs doivent utiliser des avances lentes et un liquide de coupe adéquat pour réduire l'échauffement et assurer une coupe nette, en veillant à arrêter l'avance juste avant la séparation de la pièce pour éviter tout dommage.

La mise sous tension d'un tour manuel nécessite une préparation minutieuse pour garantir un fonctionnement sûr et efficace. Commencez par effectuer une inspection avant démarrage, en vérifiant l'absence de composants desserrés, la lubrification adéquate et la propreté de la zone de travail, comme indiqué dans la section « Préparation de la machine ». Assurez-vous que le bouton d'arrêt d'urgence est accessible et fonctionnel. Activez l'interrupteur principal, généralement situé sur le panneau de commande du tour, et vérifiez que la broche est débrayée (au point mort) pour éviter toute rotation involontaire. Si le tour est équipé d'un système de refroidissement, activez-le si nécessaire. Une fois la machine sous tension, laissez-la tourner brièvement au ralenti pour vérifier son bon fonctionnement avant de continuer, en éliminant immédiatement tout bruit ou vibration inhabituel.

Le choix de la vitesse de broche appropriée est essentiel pour obtenir des performances de coupe optimales et prolonger la durée de vie de l'outil. La vitesse de broche, mesurée en tours par minute (tr/min), dépend du matériau de la pièce, de son diamètre et du type d'outil de coupe. Consultez un tableau de vitesses ou calculez la vitesse de broche à l'aide de la formule : tr/min = (vitesse de coupe × 12) / (π × diamètre de la pièce), où la vitesse de coupe est exprimée en pieds par minute (par exemple, 100 pour l'acier, 300 pour l'aluminium). Réglez les leviers de vitesses ou le bouton de réglage de la vitesse du tour pour obtenir la vitesse de rotation souhaitée, en vous assurant que la broche est à l'arrêt pendant les réglages. Pour les pièces de grandes dimensions ou les matériaux plus durs, utilisez des vitesses plus faibles afin d'éviter la surchauffe, tandis que les pièces plus petites ou les matériaux plus tendres peuvent supporter des vitesses plus élevées.

L'engagement de l'outil de coupe sur la pièce est essentiel au fonctionnement du tour et requiert une grande précision pour obtenir des coupes précises. Une fois la pièce solidement fixée et tournant à la vitesse sélectionnée, positionnez l'outil de coupe à l'aide du chariot et du chariot transversal, en l'approchant de la pièce sans contact. Engagez progressivement l'outil en l'introduisant dans la pièce, généralement par une coupe légère (0,010 à 0,020 pouce) afin de minimiser les contraintes. Utilisez les volants ou l'avance mécanique pour déplacer l'outil le long de la trajectoire souhaitée, en veillant à la fluidité de la coupe. Évitez les coupes brusques ou profondes, susceptibles de provoquer des vibrations, l'usure de l'outil ou des dommages à la pièce, et appliquez du liquide de coupe si nécessaire pour réduire les frottements et l'échauffement.

La finition et le nettoyage sont des étapes essentielles pour finaliser l'usinage et maintenir le tour en bon état. Après avoir effectué les coupes souhaitées, effectuez une dernière passe légère avec l'outil pour obtenir un fini de surface lisse, en ajustant l'avance si nécessaire. Arrêtez la broche et retirez délicatement la pièce du mandrin en vérifiant sa précision à l'aide d'un pied à coulisse ou d'un micromètre. Nettoyez le tour en retirant les copeaux métalliques, le liquide de coupe et les débris du banc, du chariot et du mandrin à l'aide d'une brosse ou d'air comprimé, en évitant d'endommager les glissières. Essuyez les surfaces avec un chiffon propre et appliquez une fine couche d'huile pour éviter la rouille. Rangez correctement les outils et accessoires et effectuez une dernière vérification pour vous assurer que le tour est prêt pour sa prochaine utilisation.

Le calcul de la vitesse de coupe correcte est essentiel pour des opérations de tournage efficaces et précises, car il détermine la vitesse de rotation de la pièce par rapport à l'outil de coupe. La vitesse de coupe, mesurée en pieds par minute (SFM) ou en mètres par minute, dépend du matériau de la pièce et du type d'outil. Les valeurs SFM courantes sont de 80 à 120 pour l'acier, de 200 à 300 pour l'aluminium et de 50 à 70 pour l'acier inoxydable avec des outils en acier rapide (HSS). Pour calculer la vitesse de broche en tours par minute (tr/min), utilisez la formule : tr/min = (vitesse de coupe × 12) / (π × diamètre de la pièce) pour les unités impériales, ou tr/min = (vitesse de coupe × 1 000) / (π × diamètre de la pièce) pour les unités métriques. Ajustez les paramètres de vitesse du tour en conséquence, en réduisant la vitesse pour les diamètres plus importants ou les matériaux plus durs afin d'éviter la surchauffe de l'outil et de préserver la qualité de surface.

Les réglages de vitesse d'avance contrôlent la vitesse d'avance de l'outil de coupe le long ou dans la pièce, ce qui affecte directement le temps d'usinage, l'état de surface et l'usure de l'outil. La vitesse d'avance est généralement mesurée en pouces par tour (IPR) ou en millimètres par tour, avec des valeurs comprises entre 0,002 et 0,020 IPR selon l'opération (par exemple, ébauche ou finition) et le matériau. Pour les ébauches, utilisez une vitesse d'avance plus élevée (par exemple, 0,010 à 0,020 IPR) pour un enlèvement de matière rapide, tandis que les finitions nécessitent une vitesse d'avance plus faible (par exemple, 0,002 à 0,005 IPR) pour une surface plus lisse. Réglez la vitesse d'avance à l'aide des commandes du tablier du tour ou des réglages de l'engrenage, en vous assurant de la compatibilité avec la vitesse de broche et la géométrie de l'outil. Consultez toujours le manuel du tour ou les tableaux de données d'usinage pour sélectionner les vitesses d'avance appropriées aux matériaux et aux outils spécifiques.

L'optimisation de la durée de vie des outils prolonge leur durée de vie, réduit les coûts et garantit une qualité d'usinage constante. La durée de vie des outils dépend de la vitesse de coupe, de l'avance, de la profondeur de passe et du matériau de la pièce. Pour maximiser la durée de vie des outils, respectez les plages de vitesse et d'avance recommandées pour le matériau de l'outil. —Les outils HSS tolèrent des vitesses inférieures à celles du carbure, qui supporte des températures plus élevées. Utilisez des profondeurs de coupe modérées et évitez les avances excessives afin de minimiser les contraintes et l'échauffement de l'outil. Appliquez du liquide de coupe ou du liquide de refroidissement pour réduire les frottements et dissiper la chaleur, en particulier sur les matériaux durs comme l'acier inoxydable. Inspectez régulièrement les outils pour détecter tout signe d'usure, comme l'émoussage ou l'écaillage des arêtes, et réaffûtez-les ou remplacez-les si nécessaire. Un stockage et une manipulation appropriés des outils préviennent également les dommages, garantissant ainsi leur affûtage et leur efficacité plus longtemps.

Le choix du matériau d'outil approprié est essentiel pour obtenir une coupe efficace et prolonger la durée de vie de l'outil, car il doit être adapté au matériau de la pièce et aux conditions d'usinage. Les outils en acier rapide (HSS) sont économiques et polyvalents, parfaits pour les matériaux tendres comme l'aluminium, le laiton ou l'acier doux, et adaptés aux vitesses de coupe faibles à modérées. Les outils en carbure, fabriqués à partir de carbure de tungstène, sont plus durs et plus résistants à la chaleur, ce qui les rend parfaits pour l'usinage à grande vitesse de matériaux plus durs comme l'acier inoxydable ou le titane, bien qu'ils soient plus coûteux et cassants. D'autres matériaux, comme les outils en céramique ou diamantés, sont utilisés pour des applications spécialisées comme les alliages haute température ou les matériaux non métalliques. Sélectionnez le matériau de l'outil en fonction de la dureté de la pièce, de la vitesse de coupe et de votre budget, afin de garantir la compatibilité avec les capacités du tour.

La forme et les angles d'un outil de coupe influencent considérablement ses performances, affectant la formation des copeaux, l'état de surface et l'efficacité de coupe. Les formes d'outils courantes sont le nez rond pour l'ébauche, le nez pointu pour le filetage ou le rainurage, et le nez carré pour le surfaçage ou le chanfreinage. Les angles clés à prendre en compte sont l'angle de coupe, qui contrôle l'écoulement des copeaux (positif pour les matériaux tendres, négatif pour les matériaux durs), et l'angle de dépouille, qui empêche l'outil de frotter contre la pièce (généralement 5 à 15 degrés). L'angle de l'arête de coupe, souvent compris entre 45 et 90 degrés, détermine la résistance de l'outil et la direction de coupe. Choisissez la forme et l'angle de l'outil en fonction de l'opération à réaliser. —L'ébauche nécessite des outils robustes avec des angles plus grands, tandis que la finition exige des outils plus tranchants avec des angles plus fins pour plus de précision et des surfaces lisses.

Choisir le bon porte-outil garantit un montage sûr, un alignement correct et un usinage efficace. Les porte-outils, montés sur le porte-outil du tour, sont disponibles en plusieurs types, tels que des systèmes à changement rapide pour un changement rapide d'outil ou des porte-outils rigides pour les coupes difficiles. Choisissez un porte-outil compatible avec la taille et la forme de la queue de l'outil (carrée, rectangulaire ou ronde) pour garantir une prise ferme et minimiser les vibrations. Le porte-outil doit positionner l'outil à la bonne hauteur, généralement aligné avec l'axe de la broche, afin d'optimiser les performances de coupe. Pour plus de polyvalence, envisagez des porte-outils modulaires pouvant accueillir plusieurs types d'outils ou de plaquettes. Assurez-vous que le porte-outil est fabriqué dans un matériau durable, comme l'acier trempé, et inspectez-le régulièrement pour détecter toute trace d'usure ou de dommage afin de maintenir la précision et la sécurité pendant l'utilisation.

La sélection du mandrin approprié est essentielle pour maintenir solidement la pièce pendant les opérations de tournage. mandrin à 3 mors , également connu sous le nom de mandrin autocentrant, est idéal pour pièces cylindriques ou symétriques , car ses trois mâchoires se déplacent simultanément pour centrer automatiquement la pièce, ce qui permet un gain de temps et une précision modérée. Cependant, il se peut qu'elle ne serre pas fermement les formes irrégulières. En revanche, une mandrin à 4 mors offre une plus grande flexibilité pour pièces irrégulières ou non cylindriques Chaque mors se règle indépendamment, permettant un centrage précis mais nécessitant un temps de réglage plus long. Choisissez un mandrin à 3 mors pour des réglages rapides sur des pièces rondes, et un mandrin à 4 mors pour les formes complexes ou lorsque haute précision Il est essentiel de s'assurer que le mandrin est bien serré pour éviter tout glissement pendant l'usinage.

Un centrage précis de la pièce est essentiel pour éviter coupes décentrées et garantir la précision dimensionnelle. Pour un mandrin à 3 mors, le centrage est automatique, mais il est conseillé de vérifier l'alignement à l'aide d'un indicateur à cadran Pour vérifier la concentricité. Pour un mandrin à 4 mors, centrez la pièce en ajustant chaque mors individuellement tout en mesurant avec un comparateur à cadran monté sur le chariot, en faisant tourner la broche pour vérifier le faux-rond (idéalement inférieur à 0,001 pouce). Vous pouvez également utiliser un chercheur de centre ou tracez des marques sur la pièce pour guider les réglages des mâchoires. Pour les pièces supportées par la contre-pointe, assurez-vous que centre de la contre-pointe Alignez-le avec la broche de la poupée à l'aide d'une barre de test ou d'un indicateur. Vérifiez régulièrement le centrage lors du réglage pour maintenir précision et éviter les erreurs d'usinage.

L'équilibrage de la pièce est essentiel pour éviter vibration et assurer un fonctionnement fluide et sûr du tour, notamment à des vitesses de broche élevées. Une pièce déséquilibrée peut entraîner bavardage sur les outils , une mauvaise finition de surface, voire des dommages au tour. Commencez par vous assurer que la pièce est serrée uniformément dans le mandrin, avec une pression égale sur tous les mors. Pour les pièces irrégulières ou lourdes, utilisez contrepoids ou ajustez la position des mors du mandrin pour répartir uniformément la masse. Si vous utilisez un plateau pour les pièces volumineuses ou asymétriques, fixez-le. poids d'équilibrage pour compenser les irrégularités de masse. Testez le réglage en faisant tourner le tour à basse vitesse, en observant les vibrations et en effectuant les ajustements nécessaires. Un bon équilibrage améliore sécurité et améliore la précision de l'usinage.

Approprié alignement des outils est essentielle pour réaliser des coupes précises et éviter d'endommager la pièce ou le tour. L'outil de coupe doit être positionné de manière à ce que son tranchant soit aligné avec l'axe de la pièce et perpendiculaire à la direction de coupe. Commencez par fixer l'outil dans le porte-outils , en veillant à ce qu'il soit fermement serré pour éviter tout mouvement pendant l'usinage. Utiliser un règle ou indicateur à cadran pour vérifier que le tranchant de l'outil est parallèle au banc du tour ou à la course du chariot transversal. Pour des opérations comme le filetage, alignez précisément l'outil avec la pièce à usiner à l'aide d'un jauge de filetage ou un essai de coupe. Vérifiez régulièrement l'alignement lors de la configuration, car un mauvais alignement peut entraîner mauvaises finitions de surface , des imprécisions dimensionnelles ou une usure excessive de l'outil.

Réglage correct hauteur de l'outil assure une coupe efficace et minimise les contraintes exercées sur l'outil, ce qui affecte directement la qualité de la pièce usinée. L'arête de coupe de l'outil doit être positionnée au niveau axe de la broche —Plan horizontal imaginaire passant par le centre de rotation de la pièce. Si l'outil est trop haut, il risque de frotter plutôt que de couper, ce qui entraîne des finitions médiocres ; s'il est trop bas, il risque de s'enfoncer dans la pièce, provoquant des vibrations ou des dommages. Réglez la hauteur de l'outil en le calant dans le porte-outil ou en utilisant le repos composé réglage. Vérifiez la hauteur en rapprochant l'outil de la pièce et en vérifiant son alignement avec un jauge centrale ou en observant la formation des copeaux lors d'une coupe d'essai. Un réglage précis de la hauteur est essentiel pour toutes les opérations, en particulier coupes de finition .

Prérégleurs d'outils Ces dispositifs avancés simplifient le réglage des outils en permettant aux opérateurs de mesurer et d'ajuster leurs dimensions hors tour, ce qui permet de gagner du temps et d'améliorer la précision. Ces systèmes utilisent la technologie optique ou laser pour mesurer précisément la longueur, le diamètre et la géométrie de l'outil, garantissant ainsi un positionnement correct avant l'installation. Pour utiliser un prérégleur, placez l'outil dans son support, saisissez les paramètres souhaités (par exemple, le décalage ou la hauteur de l'outil) et enregistrez les mesures pour les transférer sur le tour. porte-outils ou un système de contrôle CNC. Les préréglages sont particulièrement utiles pour travail de haute précision ou lors de changements fréquents d'outils, car ils réduisent les erreurs de réglage et les temps d'arrêt. Bien que plus courants sur les tours CNC, les opérateurs de tours manuels peuvent tirer profit des préréglages portables pour améliorer répétabilité et la cohérence dans la configuration des outils.

Pieds à coulisse et micromètres Les pieds à coulisse sont des instruments de précision essentiels pour mesurer les dimensions d'une pièce usinée et garantir sa conformité aux spécifications. Disponibles en vernier, à cadran ou numériques, les pieds à coulisse sont polyvalents. diamètres extérieurs , les diamètres intérieurs et les profondeurs, avec une précision généralement de 0,001 pouce (0,02 mm). Ils sont parfaits pour des contrôles rapides pendant l'usinage. Les micromètres offrent une précision supérieure, souvent de 0,0001 pouce (0,002 mm), et sont utilisés pour des mesures critiques comme diamètres extérieurs ou épaisseurs. Pour utiliser ces outils, assurez-vous qu'ils sont calibrés, manipulez-les avec précaution pour éviter de les endommager et effectuez plusieurs mesures à différents points pour vérifier leur cohérence. Nettoyez la pièce et les surfaces de l'outil avant la mesure afin d'éviter les erreurs dues aux débris ou à l'huile.

Évaluer le finition de surface L'état de surface d'une pièce est crucial pour garantir qu'elle répond aux exigences fonctionnelles et esthétiques, telles que la régularité des surfaces d'appui ou l'adhérence des pièces moletées. L'état de surface peut être évalué visuellement ou à l'aide d'outils tels qu'un testeur de rugosité de surface , qui mesure des paramètres comme Ra (rugosité moyenne) en micropouces ou en micromètres. Visuellement, recherchez des marques d'outils uniformes, l'absence de rayures ou de traces de broutage, en comparant la surface à un comparateur de finition de surface si disponible. Les facteurs affectant la finition comprennent tranchant de l'outil , vitesse d'avance et vitesse de coupe —Des vitesses d'avance plus faibles et des outils tranchants produisent généralement des surfaces plus lisses. Si la finition est inadéquate, ajustez les paramètres d'usinage ou effectuez une légère passe de finition pour améliorer la qualité.

Contrôle de tolérance S'assure que les dimensions de la pièce se situent dans la plage acceptable spécifiée lors de la conception, ce qui est essentiel pour les pièces devant s'adapter ou fonctionner avec d'autres. Les tolérances sont généralement exprimées sous forme de plus ou moins (par exemple, ± 0,005 pouce). Utilisation étriers , micromètres , ou des outils plus précis comme jauges aller/ne pas aller Vérifier les dimensions par rapport au plan. Mesurer plusieurs points, notamment sur les surfaces cylindriques, afin de tenir compte d'une éventuelle conicité ou d'un faux-rond. Si une dimension est hors tolérance, évaluer si elle peut être corrigée par un usinage supplémentaire ou si la pièce est mise au rebut. Maintenance conditions d'usinage constantes , comme une configuration appropriée de l'outil et la vitesse de la broche, aident à atteindre les tolérances, et l'étalonnage régulier des outils de mesure garantit des résultats fiables.

Le filetage sur un tour consiste à créer des rainures hélicoïdales, appelées fils , qui peut être interne (à l'intérieur d'un trou, comme une noix) ou externe (sur une surface cylindrique, comme un boulon). Les filetages externes sont réalisés sur le diamètre extérieur de la pièce à l'aide d'un outil de filetage qui façonne le matériau en rotation, ce qui nécessite un alignement précis de l'outil pour garantir un pas de filetage constant. Les filetages internes sont réalisés à l'intérieur d'un trou pré-percé à l'aide d'un outil de filetage plus petit ou d'un taraud, nécessitant souvent un barre d'alésage Pour la préparation initiale du trou. Le filetage externe est généralement plus facile à installer et à inspecter, tandis que le filetage interne exige un dégagement d'outil et une évacuation des copeaux précis pour éviter le grippage. Tous deux requièrent une précision vitesse de broche et synchronisation des flux pour correspondre au pas du filetage, garantissant des filetages fonctionnels et précis.

Le filetage nécessite un équipement spécialisé outils de filetage et des calculs précis pour obtenir les spécifications de filetage souhaitées. L'outil principal est un outil de filetage à pointe unique rectifié à un angle spécifique (par exemple, 60 degrés pour les filetages unifiés ou métriques) pour correspondre au profil du filetage. Pour les filetages internes, un outil de filetage monté sur une barre d'alésage ou un taraud peut être utilisé. Pour calculer le filetage, déterminez pas (distance entre les fils, par exemple 1 mm ou 20 fils par pouce) et le diamètre majeur (diamètre extérieur pour les filetages externes, diamètre du trou pour les filetages internes). Utilisez le vis mère et un réducteur pour régler l'avance en fonction du pas, souvent guidé par le tableau de filetage du tour. Par exemple, pour réaliser un filetage de 1 mm, engagez la vis-mère pour faire avancer l'outil de 1 mm par tour de pièce. Des calculs et un réglage précis de l'outil sont essentiels pour éviter les filetages décalés ou défectueux.

Réaliser filetage de précision La réalisation de filetages fonctionnels et précis nécessite une technique soignée et une attention particulière aux détails. Alignez toujours l'outil de filetage avec précision à l'aide d'un jauge de filetage Pour garantir l'angle et la perpendicularité corrects par rapport à la pièce, commencez par des coupes peu profondes (0,005 à 0,010 pouce par passe) afin de réduire la contrainte exercée sur l'outil et d'améliorer la précision, en approfondissant progressivement le filetage tout en vérifiant la progression à l'aide d'un jauge de filetage ou la pièce d'accouplement. Utiliser une faible vitesses de broche (par exemple, 50 à 100 tr/min) pour maintenir le contrôle et éviter le broutage de l'outil, et appliquer fluide de coupe Pour lubrifier et refroidir l'outil, notamment pour les matériaux plus durs. Engagez le levier demi-écrou du tour de manière constante au même point à l'aide d'un indicateur de filetage pour garantir que l'outil suive la même trajectoire à chaque passe. Enfin, nettoyez fréquemment les copeaux pour éviter tout colmatage, en particulier pour les filetages internes, et vérifiez le filetage final avec un jauge de passage/d'interdiction pour l'assurance qualité.

Bavardage et vibration sont des problèmes courants lors des opérations de tournage, se manifestant par des bruits indésirables ou des marques sur la pièce, souvent causés par une instabilité du montage. Ces problèmes peuvent résulter d'un pièce déséquilibrée , des mors de mandrin desserrés ou un porte-à-faux excessif de l'outil. Pour corriger le broutage, assurez-vous d'abord que la pièce est solidement fixée et équilibrée à l'aide d'un indicateur à cadran pour vérifier le faux-rond. Serrez tous les composants, y compris le porte-outils et la contre-pointe, pour éliminer le jeu. Réduisez le porte-à-faux de l'outil en le repositionnant plus près du porte-outil et abaissez la vitesse de broche ou l'avance pour minimiser les efforts de coupe. Si le broutage persiste, inspectez le tour. lit et voies pour l'usure ou le désalignement, et envisagez d'utiliser un outil plus lourd ou des techniques d'amortissement, comme l'ajout de poids à la pièce, pour stabiliser l'installation.

Usure des outils se produit lorsque le tranchant de l'outil de coupe s'émousse ou s'écaille, ce qui entraîne une mauvaise finition de surface, une augmentation des efforts de coupe et un risque d'endommagement de la pièce. Les causes courantes incluent un affûtage excessif. vitesses de coupe , des vitesses d'avance inappropriées ou l'usinage de matériaux durs sans fluide de coupe Pour remédier à l'usure de l'outil, inspectez-le régulièrement afin de déceler tout signe d'émoussement, de cratères ou d'écaillage des bords, à l'aide d'une loupe si nécessaire. Réduisez l'usure en choisissant le bon outil. matériau de l'outil —par exemple, le carbure pour les matériaux durs —et en respectant les vitesses et les avances recommandées pour le matériau de la pièce. Appliquez régulièrement du liquide de coupe pour dissiper la chaleur et lubrifier l'outil. En cas d'usure importante, réaffûtez l'outil pour restaurer son tranchant ou remplacez-le, et ajustez les paramètres d'usinage pour éviter toute récidive et garantir une durée de vie prolongée. durée de vie de l'outil .

Inexactitude dimensionnelle Cela se produit lorsque la pièce usinée s'écarte des dimensions spécifiées, souvent en raison d'un réglage incorrect, d'un problème d'outillage ou de l'usure de la machine. Les causes courantes sont les suivantes : contre-pointe mal alignée , une hauteur d'outil incorrecte ou une dilatation thermique de la pièce. Pour résoudre ce problème, vérifiez alignement des outils et la hauteur en utilisant un jauge centrale ou indicateur à cadran , en s'assurant que l'outil est bien aligné avec l'axe de la broche. Vérifier l'alignement de la contre-pointe à l'aide d'une barre d'essai pour éviter tout effilement. Mesurer fréquemment la pièce à usiner. étriers ou micromètres pendant l'usinage afin de détecter les écarts au plus tôt. Compensez la dilatation thermique en laissant la pièce refroidir avant les mesures finales. Si les imprécisions persistent, inspectez le tour. vis mère et manières pour l'usure et calibrer la machine pour restaurer précision .

Régulier contrôles quotidiens et hebdomadaires sont essentiels pour maintenir un tour dans un état optimal, en garantissant sécurité et précision pendant le fonctionnement. Quotidiennement, avant de démarrer le tour, inspectez-le pour composants détachés , tels que les boulons, les mâchoires du mandrin ou le porte-outil, et serrez-les si nécessaire. Vérifiez niveaux de lubrification dans la poupée, le chariot et la contre-pointe, en ajoutant l'huile ou la graisse recommandée par le fabricant. Vérifiez arrêt d'urgence Assurez-vous que la zone de travail est exempte de débris. Chaque semaine, effectuez une inspection plus approfondie, en examinant l'usure des courroies et des engrenages, et en vérifiant roulements de broche détecter les bruits inhabituels et vérifier l'alignement de la contre-pointe et du chariot. Documenter tout problème et le résoudre rapidement afin d'éviter les temps d'arrêt et de préserver la performance du tour. fiabilité à long terme .

Maintenir le système de refroidissement est essentiel pour les tours équipés de pompes de refroidissement, car cela prolonge durée de vie de l'outil et améliore finition de surface en réduisant la chaleur et la friction. Vérifiez quotidiennement niveau de liquide de refroidissement dans le réservoir et faites l'appoint avec le type de liquide de refroidissement approprié (par exemple, huile hydrosoluble ou liquide synthétique), comme spécifié par le fabricant. Inspectez le liquide de refroidissement pour détecter toute contamination, comme des copeaux métalliques ou une prolifération bactérienne, qui peut obstruer les buses ou dégrader les performances. Remplacez-le s'il est trouble ou malodorant. Nettoyez le réservoir chaque semaine. réservoir de liquide de refroidissement et des filtres pour éliminer les boues, et rincer le système régulièrement pour éviter toute accumulation. S'assurer que les buses de distribution du liquide de refroidissement sont dégagées et correctement orientées vers la zone de coupe afin d'optimiser efficacité de refroidissement et prévenir la corrosion des composants du tour.

Nettoyage du lit et vis mère est essentiel pour maintenir le tour précision et un fonctionnement fluide, car des débris ou du liquide de refroidissement séché peuvent provoquer une usure ou un grippage. Après chaque utilisation, retirez les copeaux métalliques, la poussière et les résidus de liquide de refroidissement du plateau. manières À l'aide d'une brosse douce ou d'air comprimé, en veillant à ne pas rayer les surfaces polies. Essuyez le plateau avec un chiffon propre et non pelucheux, imbibé d'un solvant doux ou d'huile pour machine, pour éliminer les saletés tenaces, puis appliquez une fine couche de huile de chemin Pour prévenir la rouille et assurer un mouvement fluide du chariot. Pour la vis mère, utilisée lors des opérations de filetage, nettoyez-la chaque semaine avec une brosse pour éliminer les copeaux et lubrifiez-la avec une huile machine légère pour réduire les frottements. Un nettoyage et une lubrification réguliers de ces composants préviennent usure prématurée et maintenir précision d'usinage .

Tours CNC (Contrôle numérique par ordinateur) diffèrent considérablement de tours manuels Grâce à leur fonctionnement, leur précision et leurs capacités, ils offrent une automatisation pour les tâches d'usinage complexes. Les tours manuels reposent sur les compétences de l'opérateur pour contrôler parcours d'outil , la vitesse de broche et l'avance à l'aide de volants et de leviers, ce qui les rend adaptés aux pièces simples et uniques, mais sujets aux erreurs humaines. En revanche, les tours CNC utilisent programmes informatiques pour contrôler avec précision les mouvements des outils et les paramètres d'usinage, permettant ainsi une répétabilité et la production de géométries complexes, telles que des courbes ou des filetages complexes, avec une intervention minimale de l'opérateur. Les tours CNC sont plus rapides et plus efficaces pour production à grande échelle mais nécessitent des connaissances en programmation et des coûts initiaux plus élevés, tandis que les tours manuels sont plus accessibles aux débutants et aux projets à petite échelle.

G-code est le langage de programmation utilisé pour contrôler les tours CNC. Il est composé de commandes qui régissent les mouvements, les vitesses et les opérations des outils. Les commandes G-code de base incluent : G00 pour un positionnement rapide (déplacer rapidement l'outil vers un emplacement sans couper), G01 pour l'interpolation linéaire (coupe en ligne droite à une vitesse d'avance spécifiée), et G02/G03 pour l'interpolation circulaire (découpe d'arcs dans le sens horaire ou antihoraire). D'autres codes essentiels sont M03 pour démarrer la broche (rotation dans le sens horaire), M05 pour l'arrêter, et F pour régler la vitesse d'avance (par exemple, F0,01 pour 0,01 pouce par tour). La compréhension de ces commandes permet aux opérateurs de créer des programmes pour des opérations de base telles que tournant , parement , ou filetage Vérifiez toujours les programmes G-code à l’aide d’un simulateur pour éviter les collisions ou les erreurs avant de les exécuter sur le tour.

Le flux de travail de programmation Le processus de fabrication d'un tour CNC implique plusieurs étapes pour traduire la conception d'une pièce en composant usiné. Commencez par créer un dessin CAO (Conception Assistée par Ordinateur) de la pièce, en spécifiant les dimensions et les tolérances. Convertissez le dessin en un programme CAM (Fabrication Assistée par Ordinateur) pour générer le code G, définissant les trajectoires d'outils, les vitesses et les avances en fonction du matériau de la pièce et des outils. Ensuite, saisissez le code G dans le système de commande numérique par ordinateur (CNC). Panneau de contrôle ou téléchargez-le via un logiciel. Avant l'usinage, effectuez une essai à blanc ou une simulation pour vérifier le programme, en recherchant des erreurs telles que des collisions d'outils ou des trajectoires incorrectes. Configurez la pièce et les outils comme pour un tour manuel, puis exécutez le programme en surveillant l'opération pour détecter d'éventuels problèmes. Après l'usinage, inspectez la pièce avec étriers ou micromètres pour s'assurer qu'il répond aux spécifications, en affinant le programme si nécessaire pour précision et l'efficacité.

Choisir le bon matériel de pratique Il est essentiel pour les débutants de gagner en confiance et de développer leurs compétences en tournage sans risquer d'endommager les outils ou la machine. Commencez par matériaux souples et usinables comme l'aluminium, le laiton ou l'acier doux, qui sont plus tolérants et plus faciles à couper que des matériaux plus durs comme l'acier inoxydable. Pour une pratique encore plus sûre, pensez à plastique (par exemple, Delrin ou nylon) ou bois tendre , qui nécessitent moins d'effort de coupe et produisent des copeaux faciles à gérer. Évitez les matériaux cassants ou abrasifs dès le début, car ils peuvent accélérer le processus. usure des outils ou entraîner des résultats imprévisibles. Ressources d'entraînement en petite crosse ronde (par exemple, 1 à 2 pouces de diamètre) pour simplifier le serrage et minimiser le temps de configuration, et toujours garantir que le matériau est exempt de défauts tels que des fissures pour éviter les problèmes lors de l'usinage.

S'engager dans des activités simples idées de projets Aide les débutants à appliquer les techniques du tournage à la création d'objets fonctionnels ou décoratifs, rendant l'apprentissage agréable et pratique. Commencez par des projets simples, comme le tournage d'un ébauche de stylo cylindrique , qui enseigne tournant et parement tout en nécessitant une précision minimale. Progressez vers un tête de maillet en laiton , intégrant un moletage pour la prise en main et un perçage pour la fixation de la poignée. Pour un projet un peu plus avancé, essayez de fabriquer un bouchon de bouteille en acier , qui implique le filetage et l'effilage. Ces projets développent des compétences en configuration de l'outil , mesure , et finition de surface tout en produisant des résultats tangibles. Choisissez des projets adaptés à votre niveau de compétence et planifiez toujours la séquence des opérations (par exemple, dresser avant de tourner) pour garantir précision et la sécurité.

Accéder à la qualité ressources d'apprentissage Accélère le développement des compétences et approfondit la compréhension des opérations de tournage pour les débutants. Commencez par tutoriels en ligne et des plateformes vidéo comme YouTube, où des machinistes expérimentés démontrent des techniques telles que la configuration des outils, le filetage et les pratiques de sécurité —recherchez des chaînes de créateurs réputés ou d'écoles de métiers. Livres Des ouvrages comme « Comment utiliser un tour » de South Bend Lathe ou « Manuel des machines » fournissent des conseils détaillés et fiables sur le fonctionnement du tour et les principes d'usinage. forums en ligne ou des communautés, telles que r/Machinists de Reddit ou Practical Machinist, pour poser des questions et partager des expériences avec d'autres amateurs et professionnels. collèges communautaires Les ateliers de fabrication proposent souvent des cours pratiques de tournage, avec un apprentissage supervisé et l'accès à du matériel. Explorez régulièrement ces ressources pour acquérir des bases solides. compétence au tour .

Apprendre à utiliser un tour peut paraître intimidant au début, mais une fois les bases comprises, cela devient une compétence incroyablement enrichissante et enrichissante. De la transformation de matières premières en pièces utiles au perfectionnement de la précision et de la technique, le tournage ouvre un monde de créativité et d'artisanat.

Que vous soyez étudiant, amateur ou futur machiniste, la meilleure façon d'apprendre est de faire. Commencez avec des matériaux souples, entraînez-vous sur des projets simples et progressez progressivement avec des opérations complexes. Des erreurs sont inévitables. —Cela fait partie de l'apprentissage. Persévérez et vous maîtriserez bientôt votre tour avec assurance, comme un pro.

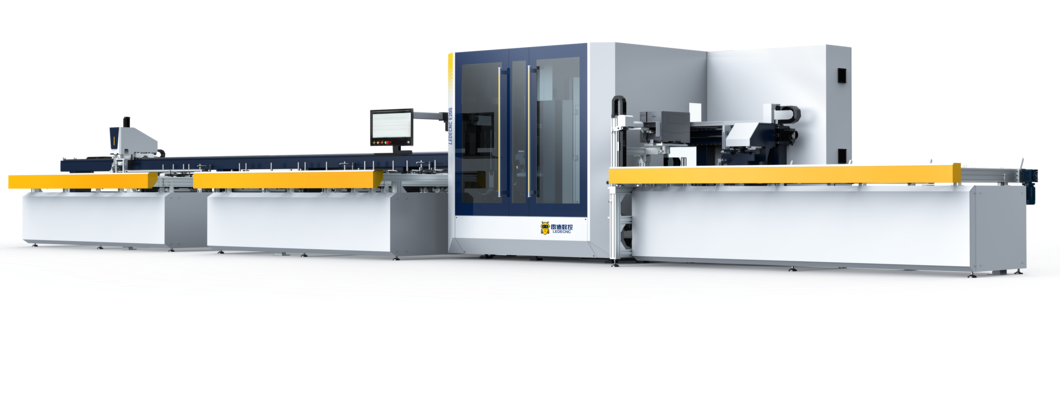

Évitez les erreurs coûteuses lors du choix d'une machine CNC pour l'usinage de l'aluminium. Découvrez les conseils d'experts de LEAD CNC sur la vitesse de broche, la rigidité, l'automatisation et bien plus encore.

Découvrez comment l’usinage CNC 5 axes améliore la production de pièces en aluminium avec une plus grande précision, des temps de cycle plus rapides et des technologies d’automatisation avancées.

Top 10 des fabricants chinois d'extrusion de profilés en aluminium en 2025, avec une technologie de pointe et une présence mondiale. Découvrez comment LEADCNC dynamise le traitement de l'aluminium.

Scie à double tête ou scie à simple tête : laquelle est la plus adaptée aux cadres en aluminium ? Découvrez les principales différences, les avantages, les inconvénients et les recommandations d'experts pour choisir la scie idéale pour la fabrication de profilés en aluminium.